Auch wenn es zunächst exotisch klingt, hat sicherlich jeder schon einmal Polyetherketone, PEK abgekürzt, im Alltag verwendet. Sei es beim Fliegen, wo sie sich im Hitzeschutzschild wiederfinden oder im Getriebe von Fahrzeugen. Einige könnten diese auch als Zahnimplantat oder als künstliches Hüftgelenk im eigenen Körper tragen. Polyetherketone stellen eine wichtige Klasse von Werkstoffen dar, die aus dem Alltag nicht wegzudenken sind.

Was sind Polyetherketone?

Ganz allgemein sind Polyetherketone, wie es der Name schon verrät, chemische Verbindungen mit Ether- und Ketogruppen. Von Ethern spricht man, wenn zwei Organylreste über ein Sauerstoffatom verbrückt sind.

Im allgemeinen Sprachgebrauch wird mit Ether der Diethylether gemeint, welcher lange als Betäubungsmittel eingesetzt wurde.

Bei einem Keton sind die Organylreste über eine Carbonylgruppe >C=O verbunden. Ein wichtiger Vertreter ist Dimethylketon H3C-(C=O)-CH3, bekannt unter seinem Trivialnamen Aceton, eine Grundchemikalie für zahlreiche Chemieprodukte, wie beispielsweise Acrylglas. Auch für den typischen Himbeergeruch ist ein Keton verantwortlich, das sogenannte Himbeerketon 4-[4-Hydroxyphenyl]-butan-2-on.

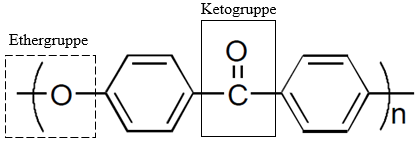

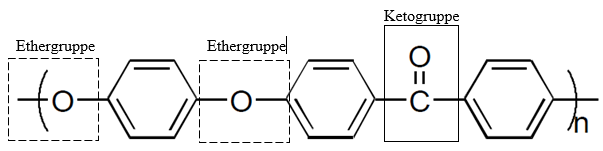

Die Ether- und Ketogruppen im PEK können unterschiedlich verknüpft sein. Eine wichtige Untergruppe sind die sogenannten Polyaryletherketone (PAEK). Bei diesen sind die Ether- und Ketogruppen über aromatische Arylgruppen verbunden. Das Polyetheretherketon, PEEK abgekürzt, ist ein wichtiger Vertreter dieser Gattung.

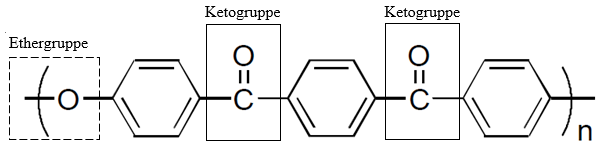

Die Ether- und Ketogruppen können dabei nahezu beliebig angeordnet sein, was die PEK zu einer sehr variablen Materialgruppe macht und einen breiten Einsatz ermöglicht. Nachfolgend sind drei Beispiele gezeigt, die den chemischen Aufbau veranschaulichen sollen.

1) Polyetherketon (PEK)

2) Polyetheretherketon (PEEK)

3) Polyetherketonketon (PEKK)

Neben diesen gezeigten Varianten gibt es noch zahlreiche weitere, welche durch die Anzahl und Anordnung der funktionellen Gruppen hergestellt werden können. Aus der unterschiedlichen Struktur leiten sich auch unterschiedliche Eigenschaften wieder. So ist PEKK beispielsweise hitzebeständiger als PEEK. Für den Einsatz als chirurgisches Implantat verwendet man hauptsächlich Polyetherketonetherketonketon (PEKEKK).

Stabil und vielseitig

Polyetherketone sind prinzipiell vergleichbar mit anderen Polymeren wie Polyoxomethylen (POM), welches zum Beispiel für Feuerzeuggehäuse genutzt wird. Auch Polyethylenterephthalat (PET) ist den Polyetherketonen nicht unähnlich und ist überall als Getränkeflaschen zu finden.

Polyetherketone weisen allerdings noch eine ganze Vielzahl weiterer Eigenschaften auf, die diese zu sehr begehrten Werkstoffen machen.

So besitzen sie eine hohe Festigkeit und Steifigkeit, sind sehr stabil gegenüber Chemikalien, strahlungsresistent und biokompatibel. Durch den Einbau von aromatischen Gruppen erhält man Polyarylketone (PAEK). Diese sind sehr schwer entflammbar und hitzebeständig, was sie ideal für die Anwendung als Hitzeschilde im Flugzeugbau und der Raumfahrttechnik macht.

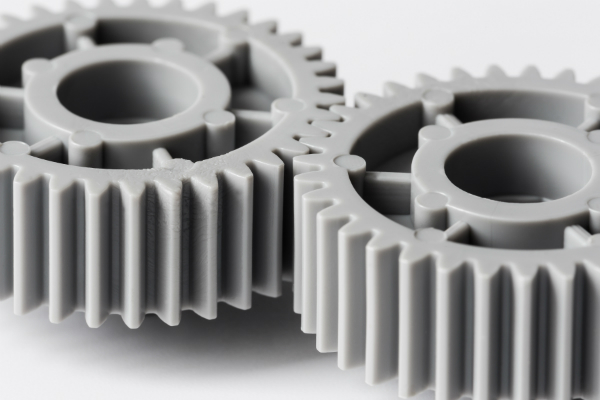

Zusätzlich verfügen die PEK über sehr hohe Schmelz- und Glasübergangstemperaturen um ca. 300 °C und sehr gute Schmiereigenschaften. Dadurch können sie auch bei hohen Temperaturen eingesetzt werden. Dies wird insbesondere in der Ölförderung und im Fahrzeugbau genutzt, wo Polyetherketone für Zahnräder und Lager eingesetzt werden.

Polyetherketone gehören zu der Gruppe der thermoplastischen Polymere. Das bedeutet, dass diese durch höhere Temperaturen formbar werden und anschließend diese Form beibehalten. Damit können sie durch typische formgebende Verfahren wie Extrusion, Spritzgießen, Formpressen oder Spritzpressen verarbeitet werden. Dies ermöglicht eine einfache und vielfältige Verarbeitung, was das Material zu einem attraktiven Werkstoff macht.

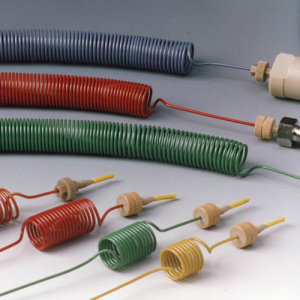

Eine Besonderheit des PEEK Polymers stellt die Möglichkeit dar, dieses als Formgedächtnispolymere zu nutzen. Diese Eigenschaft sorgt dafür, dass sich der Kunststoff an seine ursprüngliche Form „erinnert“, auch wenn diese durch mechanische Beanspruchung zwischenzeitlich verändert wird. Dies macht das PEEK sehr interessant für die Anwendung in der Medizintechnik.

Wie werden Polyetherketone hergestellt?

Für die Herstellung von PEK gibt es unterschiedliche Syntheserouten und Möglichkeiten. In der chemischen Industrie findet hauptsächlich die aromatische Substitution statt. Eine weitere wichtige Möglichkeit ist die Polykondensation. Der Name rührt daher, dass oft Wasser als Nebenprodukt entsteht. Allerdings können auch andere niedermolekulare Verbindungen entstehen, z.B. Fluorwasserstoff bei der Herstellung von PEEK. Wichtige Ausgangsstoffe sind Ketone, die für die entsprechenden Funktionalitäten im späteren PEEK Polymer verantwortlich sind.

Polyetherketone sind üblicherweise teilkristalline Kunststoffe. Das bedeutet, dass einige Abschnitte des Polymers kristallin vorliegen, während andere ungeordnet sind. Dies sorgt einerseits dafür, dass der Kunststoff temperaturbeständig ist, führt aber auch dazu, dass dieser kaum bis gar nicht löslich ist. Um dies zu umgehen, werden nichtlineare Gruppen (z.B. Bisphenole) oder Monomere mit Seitenketten in das „Rückgrat“ des Polymers eingebaut. Diese erschweren die Kristallisation, sodass dadurch lösliche Polyetherketone entstehen.

Obwohl Polyetherketone von sich aus schon sehr temperaturbeständig sind, kann diese durch die gezielte Synthese noch gesteigert werden. So ist PEKK bis fast 400 °C stabil und kann für eine kurze Zeit auch darüber hinaus noch stabil genutzt werden. Diese hohen Betriebstemperaturen sind einzigartig, weshalb an diesen Materialien nach wie vor rege geforscht wird.

Das Hochleistungspolymer für den Hausgebrauch

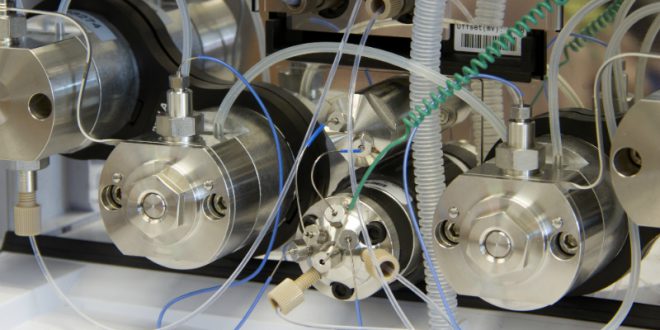

Wie bereits erwähnt, finden PEK eine breite Anwendung. Aufgrund ihrer Eigenschaften als temperaturbeständige Kunststoffe und der Tatsache, dass sie gegen mechanischen Stress und Korrosion stabil sind, werden Polyetherketone für chemische Pumpen, Zahnräder und Gleitlager verwendet. In der Medizintechnik macht man sich die Eigenschaft zu Nutze, dass Polyetherketone problemlos sterilisiert werden können, ohne dabei Schaden zu nehmen. Dies macht sie zu perfekten Werkstoffen für chirurgische Anwendungen, zum Beispiel für künstliche Hüftgelenke und Zahnimplantate.

Aber auch im täglichen Leben finden sich die Polyetherketone wieder. Wer gerne Tennis spielt, nutzt wahrscheinlich einen Schläger mit Saiten aus PEEK und in PC-Druckern sind ebenfalls etliche Teile aus PEEK-Material verbaut. Für die Anwendungen außerhalb der „versteckten Technik“, wie Motoren oder Getriebe, können die Polyetherketone auch eingefärbt werden. „Frisch“ aus der Synthese sind sie bräunlich, gelblich, grau oder eine Mischung aus diesen Farben. Durch eine Einfärbung kann jedoch jede gewünschte Farbe erzielt werden.

Der Grund, warum Polyetherketone nicht viel häufiger im Alltag zu finden sind, ist die Tatsache, dass es sich bei diesen um Hochleistungspolymere handelt. Im Gegensatz zu Standardkunststoffen wie Polyethylen (PE) oder Polypropylen (PP), welche unter anderem für Plastiktüten, Trinkhalme und Textilien verwendet werden, sind diese sehr teuer in der Herstellung. Sie werden daher nur in geringen Mengen für Spezialanwendungen produziert.

Das Polymer der Zukunft?

Auch wenn Polyetherketone teuer in der Herstellung sind, überzeugen sie mit ihren Eigenschaften und sind ein wichtiger Werkstoff für unterschiedliche Anwendungen, insbesondere als temperaturbeständiger Kunststoff. Durch die Synthese und Verarbeitung lassen sich Polyetherketone vielfältig modifizieren und sind somit variabel einsetzbar. Im Hinblick auf den ökologischen Fußabdruck, den jeder von uns auf diesem Planeten hinterlässt, ist insbesondere ihre Biokompatibilität von großer Bedeutung. Wenn es gelingt, die Produktion ökonomischer zu gestalten, könnten PEK häufiger eingesetzt werden und so „dreckigere“ Kunststoffe ersetzt werden.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin