Kunststoffe sind die Werkstoffe des 20. und 21. Jahrhunderts. Allerdings schreiben sie derzeit wegen der großen Menge an Plastikmüll in der Umwelt negative Schlagzeilen. Doch dabei gerät leicht aus dem Blick, dass Kunststoffe aus unserem Alltag nicht mehr zu verbannen sind, denn aufgrund ihres geringen Eigengewichts, ihrer hohen Stabilität und nicht zuletzt wegen ihrer meist problemlosen Zugänglichkeit sind sie für viele Anwendungen inzwischen zum Standard geworden. Hierzu gehören auch Filter aus porösen Kunststoffen zur Abtrennung fester Bestandteile aus Gasen und Flüssigkeiten.

Was bedeutet „porös“?

Der Begriff „porös“ wird im allgemeinen Sprachgebrauch oft als Ersatzbegriff für „gealtert“, „brüchig“ oder auch „undicht geworden“ verwendet und dabei vor allem mit Kunststoffen in Zusammenhang gebracht.

Damit wird zwar eine Eigenschaft vieler Kunststoffe für den Laien anschaulich beschrieben – Kunststoffe können mehr oder minder schnell altern, offen-porig und brüchig werden – doch das alles hat mit der werkstoffbeschreibenden Bezeichnung „porös“ nicht viel zu tun. Denn für das Altern von Kunststoffen sind neben Verlusten an Weichmachern durch Ausgasen oder Auslaugen hauptsächlich vom Sonnenlicht und dem Luftsauerstoff induzierte Vorgänge verantwortlich, die zu Veränderungen der chemischen Bindungen in den Polymeren führen.

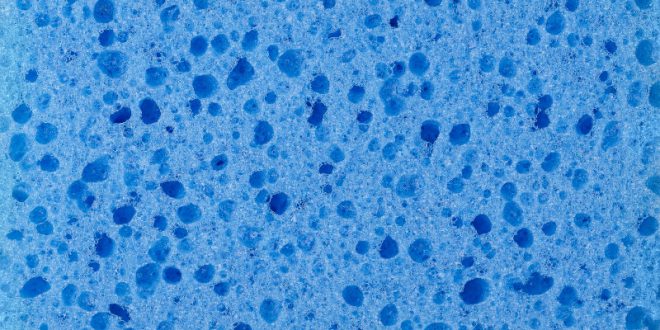

Mit dem Attribut „porös“ wird im Sinne der Beschreibung des Werkstoffs vielmehr eine bestimmte Qualität von Kunststoffen gekennzeichnet, die von Hohlräumen durchzogen sind, die im Verlauf des Produktionsprozesses gezielt eingebracht worden sind und als Poren bezeichnet werden.

Wie werden poröse Kunststoffe hergestellt und wofür werden sie verwendet?

Die physikalischen Eigenschaften eines porösen Kunststoffs werden von der Art und Struktur der Poren, ihrer Größe und ihrer Porendichte mitbestimmt, die maßgeblich von den Herstellungsbedingungen abhängen.

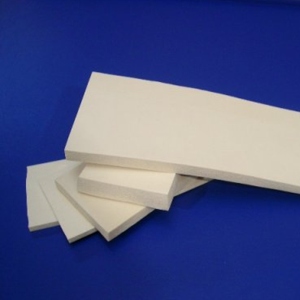

Sind die Poren innerhalb eines Kunststoffs nicht durchgängig oder nach außen abgeschlossen, spricht man von „geschlossener Porosität“. Solche Kunststoffe werden durch Aufschäumen von geschmolzenen Thermoplasten durch Zugabe von physikalischen Treibmitteln während des Produktionsprozesses industriell gewonnen. Sie sind gewöhnlich weder für Flüssigkeiten noch für Gase durchlässig, dafür aber ausgezeichnete Thermoisolierstoffe.

Schaumstoffplatten und Zuschnitte aus Kunststoffe mit geschlossener Porosität werden im Kühlanlagenbau und für großflächige Fassadenverkleidungen im Bauwesen eingesetzt. Heute kommt dafür meist nur noch mit Flammschutzmitteln ausgerüstetes Polystyrol (PS) zum Einsatz. Im Automobilbau und in der Möbelindustrie werden geschäumte, geschlossenporige Synthesekautschuke, wie Chloropren-Kautschuk (CR), Chloropren/Ethylen-Propylen-Dien-Kautschuk (CR-EPDM) und Polyurethan (PUR), als langlebige Polsterwerkstoffe zu Sitzauflagen und Matratzen verarbeitet.

Sind die Poren hingegen durchgängig und nach außen offen, spricht man von „offener Porosität“. Offenporige Kunststoffe werden durch Sintern von Kunststoffgranulaten gewonnen, die zuvor in entsprechende Formen gepresst worden sind. Die Anzahl der Poren pro Quadratzentimeter, die Porendichte, wird dabei hauptsächlich von der Geometrie und der Korngröße des eingesetzten Kunststoffgranulats bestimmt, von der Packungsdichte des Granulats vor der Sinterung, die durch das Verpressen vorgegeben wird, sowie von der Sintertemperatur.

Auch die Weite der nur im Idealfall sphärischen Poren wird von den Sinterparametern bestimmt. Sie reichen, je nach Prozessführung, vom Nanometerbereich bis in den mehrfachen Mikrometerbereich. Die Porenweiten stellen jedoch keine exakten Zahlen dar. Sie sind lediglich praktische Nenngrößen, die die maximale Größe der als sphärisch angenommenen Partikeln angibt, die den Sinterfilter nicht mehr passieren können. Kleinere Partikel durchlaufen hingegen das Filtermaterial und finden sich folglich im Eluat wieder.

Welche Vorteile bieten Filter aus porösen Kunststoffen?

Offenporige Kunststoffe eignen sich hervorragend als Filter für Flüssigkeiten und Gase. Die problemoptimierte Auswahl eines Kunststoffs für eine bestimmte Aufgabe in Verbindung mit der Möglichkeit, die Porengrößen innerhalb enger Grenzen einzustellen, verdeutlichen die Vorteilhaftigkeit von Filtern aus porösen Kunststoffen.

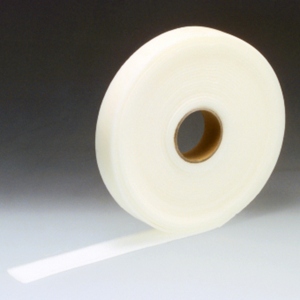

Filter aus porösen Kunststoffen sind formstabil und – anders als herkömmliche Filtermaterialien, beispielsweise auf der Basis von Cellulosen – praktisch in jeder geometrischen Form verfügbar. Halbzeuge in Form von porösen Scheiben, Platten, Stäben und Rohren sind vor allem im Chemieanlagenbau gefragt.

Gegenüber Filtern aus Sinterkeramik, dazu gehören gesinterte Gläser und Porzellane, zeichnen sich Filter aus porösen Kunststoffen durch Bruchfestigkeit sowie ein erheblich geringeres Eigengewicht aus. Besonders letzteres lässt es zu, großflächige Filterplatten aus porösen Kunststoffen problemlos in Filterbatterien in der industriellen Prozesstechnik einzusetzen und zur Anwendung zu bringen, etwa zur Klarfiltration von Lösungen.

Die technisch einfach zu realisierende Formgebung durch Sintern hat auch die Entwicklung leistungsfähiger Filtersystem für den Dauereinsatz auf der Basis von Filter- oder Sinterkerzen begünstigt. Derartige Systeme haben nicht nur im Labor, sondern längst auch in Industrieanlagen zur Gas- und Wasserreinigung sowie bei der Getränke- und Lebensmittelproduktion Eingang gefunden.

Begrenzt wird der Einsatz von porösen Kunststoffen als Filter für flüssige und gasförmige Medien lediglich durch ihre Temperaturfestigkeit, die gegenüber Filtern aus Sinterkeramiken erheblich geringer ist.

Poröser Kunststoff – eine Auswahl

Kunststoff ist ein leicht zugänglicher Werkstoff, der in vielen Qualitäten verfügbar ist.

Polyethylen (PE)

Polyethylen ist unter den Kunststoffen der am weitesten verbreitete. PE ist leicht zugänglich und hat eine sehr gute chemische Beständigkeit. Aus eher praktischen Gründen wird zwischen Polyethylen mit niederer Dichte (LD-PE; ρ = 0,91 bis 0,93 g/cm3) und Polyethylen mit hoher Dichte (HD-PE; ρ = 0,94 bis 0,97 g/cm3) unterschieden. Beide Materialien haben sehr ähnliche Eigenschaften.

Daneben werden bestimmte Polyethylen-Qualitäten nach ihren formalen Molgewichten klassifiziert. Üblich sind die Bezeichnungen PE-LLD (auch LLD-PE, linear low density PE) für Polyethylen mit nur kurzen Verzweigungen und daher niedrigen Molgewichten, PE-HMW (auch HMW-PE, high molecular weight PE) für Polyethylen mit längeren Polymerketten, die ein höheres Molgewicht bedingen und PE-UHMW (auch UHMW-PE, ultra high molecular weight PE) für PE mit hoher Vernetzung, was sehr hohe Molgewichte zur Folge hat.

PE-Filter, die vor allem als Sinterkerzen aus HD-PE und UHMW-PE zum industriellen Einsatz gelangen, sind hydrophobe Partikelfilter für wässrige Lösungen.

Ihr Nachteil ist die nicht sehr hohe Temperaturbeständigkeit, die dauerhaft bei +80 °C liegt und auch kurzzeitig +116 °C nicht überschreiten darf. Sie genügt zwar den meisten Anwendungen, lässt aber die Sterilisierung von Filtersystemen mit PE-Sinterkerzen, die für deren Einsatz in Pharma- und Lebensmittelbereichen unumgänglich ist, nur auf chemischen Weg zu.

Polypropylen (PP)

Die Eigenschaften von Polypropylen (PP) sind denen von Polyethylen sehr ähnlich. Ebenso wie dieses wird poröses PP hauptsächlich in Form von Sinterkerzen in Filtersystemen zur Klarfiltration von Wasser und wässrigen Lösungen eingesetzt. Polypropylen ist bei Raumtemperatur auch gegenüber den meisten Lösungsmitteln stabil, keinesfalls jedoch gegenüber zyklischen und aromatischen Kohlenwasserstoffen. Sinterkerzen aus PP können thermisch bis +90 °C dauerhaft belastet werden, kurzzeitig auch bis +120 °C. Ihre Sterilisierung ist wegen der geringen thermischen Belastbarkeit allerdings auch nur durch chemische Agenzien möglich.

Polytetrafluorethylen (PTFE)

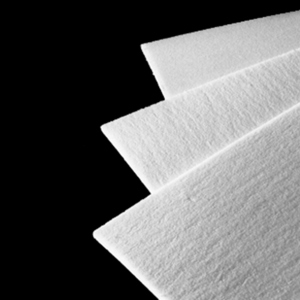

Poröses PTFE ist zwar schwerer als poröses PE oder poröses PP, hat aber herausragende thermische und chemische Eigenschaften. Filter aus gesintertem PTFE sind von -200 °C bis +260 °C thermisch stabil.

Sie eignen sich daher besonders für die Gasreinigung in der Prozesschemie in einem außerordentlich weiten Temperaturbereich. Darüber hinaus ist PTFE nahezu unbegrenzt beständig gegenüber Chemikalien, sodass PTFE-Filter ohne Einschränkungen sowohl zur Filtration von Lösungsmitteln als auch von wässrigen Lösungen im pH-Wert-Bereich von 0 bis 14 einsetzbar sind. Filter aus porösem Polytetrafluorethylen sind nach allen herkömmlichen Verfahren sterilisierbar.

Polyvinylidenfluorid (PVDF)

Poröses PVDF ist leichter als poröses PTFE, und das bei fast ebenso guter chemischer Beständigkeit. Es zeichnet sich dadurch aus, dass es Proteine kaum bindet und gilt wie PTFE als physiologisch unbedenklich. PVDF ist bis +150 °C dauerhaft belastbar und kann damit auf herkömmliche Weise sterilisiert werden. Filter aus gesintertem PVDF werden deshalb sowohl im biochemischen und pharmazeutischen Laborbereich als auch in der Lebensmittelindustrie eingesetzt.

Andere Kunststoffe

Neben den bereits genannten Kunststoffen werden auch thermoplastisches Polyurethan (TPU), Ethylen-Vinylacetat (EVA), Polycarbonat (PC), Polyamid (PA) und Polyethersulfon (PES) als Basismaterialien für die Herstellung von porösen Kunststoffen verwendet.

Durch die fortwährende Weiterentwicklung poröser Materialien auf Basis von Polymeren mit neuen Eigenschaften werden weitere Anwendungsgebiete erschlossen. Poröse Kunststoffe gehören zweifelsfrei mit zu den Werkstoffen der Zukunft.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin